面對高效能與低碳排放的全球趨勢,環球晶圓持續深化智慧製造,善用科技創新推動製程升級與能源管理效率。近期,公司於晶圓長晶製程中導入人工智慧(AI)影像辨識技術,協助精準掌握融料與補料時機,進一步提升作業效率、穩定性與能源使用效益。這項技術不僅透過數位化方式提升產能與良率,更同時減少製程能耗與碳排放,展現數位創新與綠色轉型的雙重成果,亦是智慧製造與永續發展並進的具體實例。

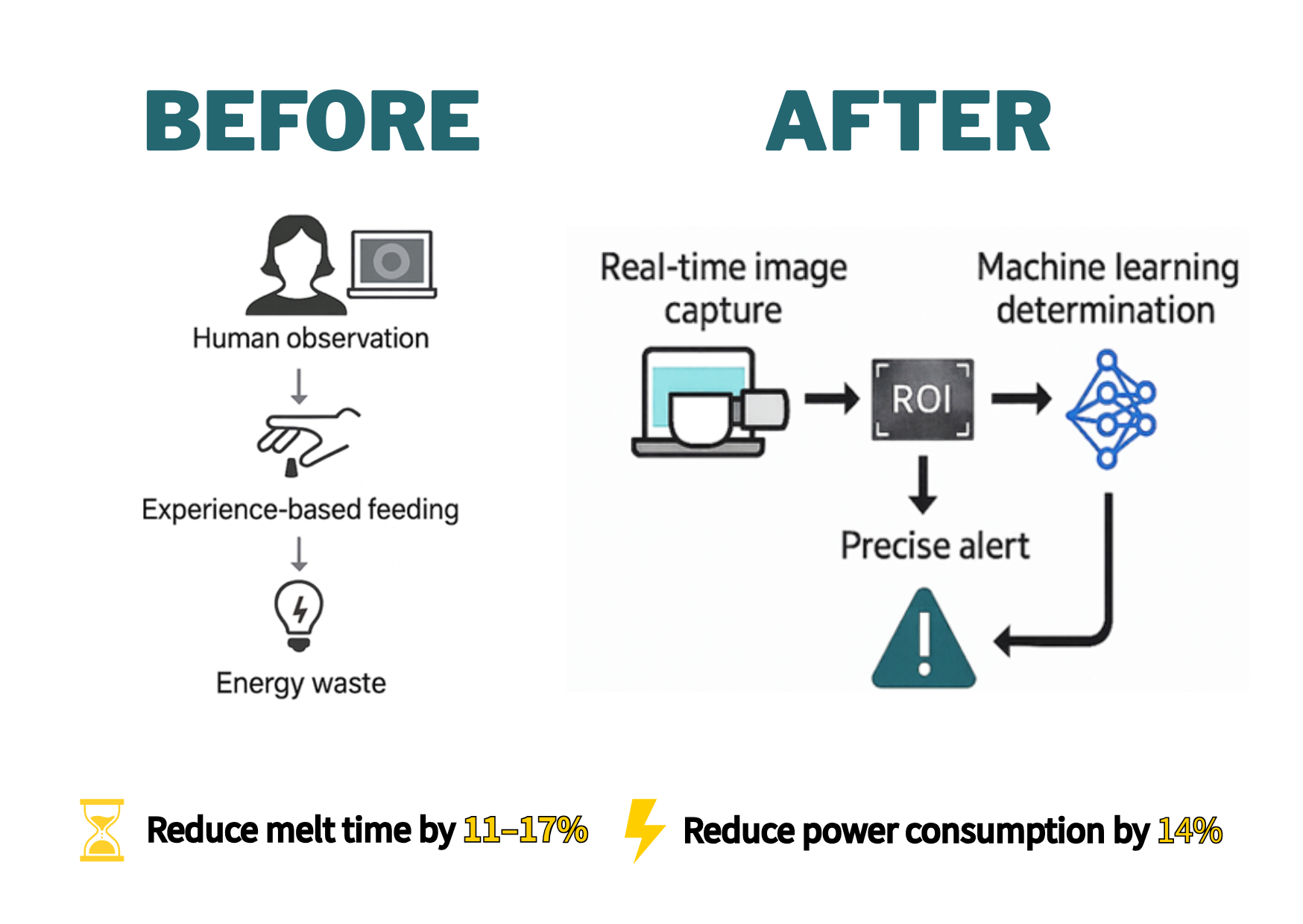

長晶製程中的挑戰之一,在於補料時機判斷,若補料過早或過晚,皆可能造成能量浪費。過去受限主觀經驗較難一致性掌握矽塊熔化與消耗的實際進度,且需長時間維持高功率加熱,因而降低能源使用效率。隨著製程要求日益提升,環球晶圓積極導入AI技術,由傳統仰賴人工主觀經驗的模式,轉向以科技為本的「客觀影像依據」來落實智慧製造。

環球晶圓於長晶製程導入 AI 影像辨識系統,利用AI模型學習熔面紋理、影像對比、階層變化等複雜且非線性的特徵,提升對不同熔面狀態的辨識能力,並進一步結合差分技術與學習型濾波器設計,有效強化抗雜訊能力,即使在影像品質受限或光源變化條件下,仍能穩定運作進行分析。

AI 系統能即時偵測熔面在不同階段的灰階變化,並於適當時點自動發出補料訊號。相較於傳統人工判斷,系統可在數秒內完成分析,透過快速的自動化檢測與回饋,提升補料判斷的準確性與效率,並避免額外補償加熱。

技術導入效益明確,實現製程優化與節能雙重成果,並展現數位與永續「雙軸轉型」的價值:

- 提升效率:整體融料時間縮短約 11–17%,有助於提升產線稼動效率與運作效能。

- 降低能耗:長晶爐每爐可實際節省用電量平均約 14%,有效減少額外加熱所造成的能源損耗與碳排放。

- 優化人因操作:減輕操作人員長時間盯視熔面的壓力與負擔,降低人為誤判風險,提升工作舒適度與判斷一致性。

這項技術的應用,不僅展現環球晶圓在智慧製造與能源管理方面的持續投入,更體現公司以科學化、數據驅動方式實踐節能減碳的努力,作為兼顧數位化與低碳化成果的成功案例,呼應產業積極推動的「雙軸轉型」方向。未來,公司將持續擘劃智慧製造藍圖,推動製程升級與營運優化,穩健邁向高效能、低碳化與永續發展的目標。